どの製造現場にもある、“特別な技術を必要としないが、なくすことはできない工程”。こうした工程こそ、自動化による生産活動の効率化と改善に大きな影響を与える可能性を秘めています。

ウエルダー北沢(名古屋市、牧野圭佑 代表取締役)では、協働ロボットアームを活用した“内製”の自動化システムを構築。対象となったのは、製造工程に含まれる単純で付加価値の低い工程でした。さらに現在では、内製自動化システムの再現性ある運用に向けて、他社員へのノウハウ共有を実践されています。

今回、ロボット知識ゼロの状態から内製で自動化プロジェクトを推進した同社の顧問(前社長)である北沢宗一氏にインタビューを行いました。本記事では、「自動化工程の選び方」「内製による自動化」「ロボット運用の社内定着」のヒントが詰まった取り組みをご紹介します。

人が「付加価値の高い作業」に集中するためのロボット導入

ウエルダー北沢は、軟質塩化ビニールや、オレフィン素材の高周波ウェルダー加工における品質の安定性や不良品の少なさを強みとする企業で、先端技術を駆使して、中程度なロット数量(1万〜10万個程度)の商品や、加工が高難易度の商品を省力・短納期で製造することを得意としています。

その中でも、今回自動化を導入したのはビニールレザー製ファイルの製造工程です。同社が製造するビニールレザー製ファイルは、表面にはクッション性を持たせ高級感を演出、特に定格2~3mmのウレタンシートを挟み込むことで、ファイルの質感を高めています。今回は、製造工程の中で「ファイルの芯材となる厚紙に、発泡ウレタンを貼り付ける作業」の自動化に取り組まれました。

.jpg)

当初行っていた手作業

元々、木工ボンドを薄めたのりを使い、筆で四隅に塗布してウレタンシートを手作業で貼り付けていたそうです。この方法では、乾燥まで時間がかかり、筆からはみ出たのりが周囲を汚してしまったり、乾燥前にシートがずれてしまうことがあるといいます。これらの問題が、作業効率や品質の安定性に影響を与えていたそうです。この工程の自動化に向けて、三段階のトライがあったそうです。

トライ➀:やり直しがきく「はんだ付け」の導入

次に試みた方法は、ウレタンシートを仮付けするために手作業ではんだ付けを行うこと。はんだ付けを使用することで、跡が残らず、やり直しが効くというメリットがあります。しかし、手作業で行う場合、温度や圧力の調整が安定せず、作業進捗にムラが生じるという問題がありました。

トライ②:はんだ付けをロボットアームで自動化する発想へ

改善を経て、はんだ付けの作業を自動化することに決定しました。ロボットを使用することで、温度や圧力を安定させ、品質のムラを解消することができると考えたからです。具体的には、材料の供給を人が行い、小型の4軸ロボットアームを使用してはんだ付けを行います。

トライ③:材料の供給もロボットに任せる

さらなる自動化に向けて6軸ロボットアームを導入し、材料の供給(ウレタンシートを正確に掴んで厚紙に持っていく)作業も自動化、製造工程が効率化され、品質の安定性が大幅に向上したといいます。

はんだ付けの自動化までは比較的簡単に実現したそうですが、材料の供給は困難が多く、トライ&エラーを繰り返しながら進めたとのことでした。

北沢氏「薄いウレタンを芯材の上に持っていく作業をロボットで再現するとき、ベルヌーイグリッパを使うことでグリッパーにウレタンを吸着させて動かすことが簡単にできるのですが、ウレタンがとても薄いため「一枚だけを正確につまんで取る」という人間の指先の感覚でも困難な部分をロボットで再現することが一番の課題でした。」

つまむためのエンドエフェクターの候補を探していたところ、プラスチックのライダーを切るニッパーを見つけ、上手くいったそうです。

北沢氏「ニッパーの位置合わせも大きな課題でした。ウレタンの厚みは定格2~3ミリと幅があるため、積層されている中から1枚だけを正確に取るのは非常にシビアでした。これについては、レーザーポインターを使った位置センサーを導入することで、うまく解決することができました。」

この自動化は、「必ず誰かがやらなければいけない作業だが、単調で付加価値の低い作業」の工程を対象としたそうで、製造工程が効率化され品質の安定性が大幅に向上しただけでなく、社員の方々が付加価値の高い作業に集中できる環境も実現されました。

また、今回ロボットに初めて触れた北沢氏でしたが、導入したロボットに関するガイドブックなどを用いて、基本的な使い方やプログラミングを2週間程度で習得したといいます。その後、自動化の実現までは4カ月程度で完了させたそうです。

同氏はこれまで製造に携わってきた人生の中で、その時々の先端技術をキャッチし単調作業の自動化にトライし続けてきました。今回、初めてロボットに触れるという状況で内製でのロボット導入を実現できたのは、常に新しい可能性を探してトライしてきた北沢氏の集大成と言えます。

総額400万円弱で自動化するためのコツとは

内製化する上で、お金をかける部分と自作する部分は明確に分けて取り組んだそうです。

北沢氏「製品としての開発ではなく、社内の製造で活用するシステムの開発なので、コストを抑える意味でもホームセンターや安価な店舗で揃うものは積極的に取り入れていました。いずれ消耗するパーツは特に。例えばはんだごての部分も、もっと高性能なヒーターを使えばさらに安定した作業ができると思いますが消耗品ですし、市販で手に入るもので上手に使っていこうという考えで、その分、レーザーセンサだとかベルヌーイグリッパなどの、これしか手に入らない物にお金をかけようという気持ちがありました。」

ロボット2台を含む自動化にかかった費用は、総額400万円弱で済んだそうです。さらに、主担当者が退いた後にほか社員で運用していく事も想定し、身近で手に入れやすい物をできるだけ採用しているともお話しされました。

そんな、「ひとりで完結させない自動化プロジェクト」の中では、社内に定着させるための取り組みも行われています。

ロボット運用を社内定着させるため、“目から鱗”な5つの工夫

同社では「開発した担当者だけが分かっている」という状態を避けるため、社内へ定着させるための工夫も意識的に行っています。そのポイントを5つにまとめました。

1)不安の声に真摯に向き合うことからスタート

ロボットの導入時、「機械が勝手に動くのが怖い」という不安の声が現場から上がりました。特に、ロボットのすぐそばで作業を行う従業員の中には、恐怖を感じる方もいました。こうした声に対し、「人が触れるとロボットは自動で停止する」「停止ボタンを押せばすぐに動作を止められる」といった安全機能を丁寧に説明。何度も繰り返し伝えることで、少しずつ安心感を育てていきました。

2)安全を“見える化”し、誰でも理解できる仕組みに

安全のためのルールやロボットの状態は、誰でも一目でわかるように「見える化」しています。たとえば、ロボットが稼働中なのか、プログラム中なのか、緊急停止状態なのかを色分け表示で判別可能に。遠くからでも確認できることで、作業の妨げにならずに状況把握ができます。

3)属人化を防ぎ、誰でも扱える仕組みづくり

内製化にあたっては、「特定の人しか分からない」状態を避けるため、配線やプログラム構成も極力シンプルに。たとえ専門知識がなくても、一本一本の配線がどこにつながっているかをひと目で理解できるように配慮しています。また、担当者がシステムについて説明する動画を元に後継者にマニュアルを作成してもらう事でより深い理解へとつなげ、さらには、将来の教育ツールとして活用することも想定しています。

4)トラブル対応も標準化を推進

経年劣化によるトラブルにも対応しやすくするために、エアー配管の劣化箇所や故障ポイントをすぐ特定できるよう設計しています。プログラムも“ブロックプログラミング”で視覚的に分かりやすく、「どこまで動作が正常か」が段階的に確認できる仕組みに。トラブル発生時にも自分たちで原因を切り分けて対応できるようにしています。

5)視認性を高め、日常的に“気づける”設計へ

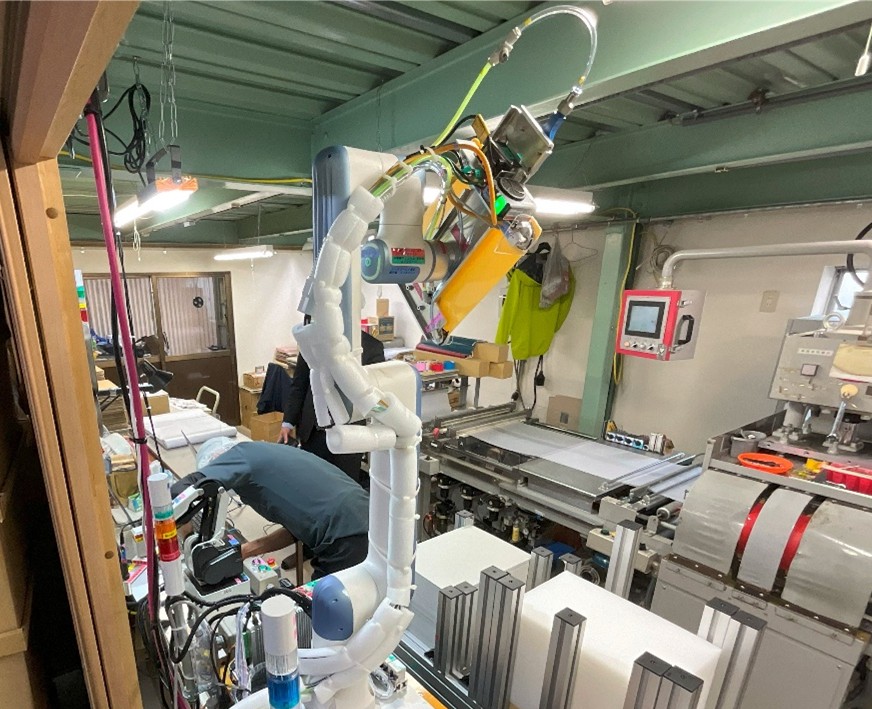

ロボット本体はあえてカバーをつけずスケルトン状態に。異常や不具合があった際に、カバーを外さなくてもすぐに確認・対応できるようにしています。日頃から目にしていることで、ちょっとした変化にも気付きやすくなり、事故防止やメンテナンスの早期対応にもつながっています。

※画像:柔らかくて触れても危険がないエアー配管をあえて外にせり出すように取り付けているのは、人がロボット本体にぶつかる前に、エアー配管にぶつかる設計にすることで重大な危険を回避するための工夫。

完璧を目指すな!「まずは実現する」が重要、技術進化を前提とした自動化

もともと、人材を募集しても中々集まらないという状況が長く続く中で、機械での仕事の代替は積極的に取り組んできたスタンスがあり、今回のロボット導入もその延長だったそうです。今後の自動化推進について北沢氏はこう話します。

北沢氏「世の中的に、今後もますます人手は不足してくるので、それも含めて積極的にできる限りの自動化を進めていきたいです。特に、画像処理やカメラの技術進化が目まぐるしい中で、人間の目では追いつかない部分を機械だと簡単に認識・処理ができてしまうという時代がもう来つつあるし、これからもっと展開してくと思うので、この部分は積極的にいち早く手の内に入れたいなっていうのは感じていますね。(今回の取り組みは)そのために第一歩だと思って今後に繋げていきたいなと思っています。」

最後に、「これだけ世の中が急激に変わっていく時代に、最初から完璧を求めてしまうとスピードが遅くなるのは明らかだと思います。手法も技術もどんどん進化するので、現在の完璧でない部分にはある程度目をつむって“まずはやってみる”“まずは進めてみる”というのが重要だと思います。」と語りました。

.jpg)