【ロボットアーム】と【画像認識AI】は、製造業の現場において次世代の中核技術として注目を集めています。柔軟な自動化と高精度な検査を可能にするこれらの技術は、自動車産業を含む工業製品の生産現場をはじめ、様々な業界で生産性と品質向上の鍵を握る存在となりつつあります。

また、経済産業省が公表した『2025年版ものづくり白書』では、製造業の競争力を維持・強化するために「デジタル技術を活用した工程革新」と「現場人材のスキル高度化」が不可欠と指摘されています。特に、生産現場で活動する人材には、ロボットやAIなどの新しい技術を実際の工程に適用し、現場改善をリードできる力が求められており、人材育成の遅れが将来の競争力低下につながる可能性も指摘されています。

マツダ株式会社(以下、マツダ)の体系的な人材育成を担う 【マツダ工業技術短期大学校】(以下、マツダ短大)では、将来的な「生産現場の全社員によるAI活用」 を見据え、その第一歩として、将来の中核人材となるマツダ短大生を対象とした「ロボットアームと画像認識AIを活用した講座」を企画しました。

今回は、講座を企画推進するマツダ株式会社 人事本部 水原浩之氏と古賀哲氏にインタビューを行いました。

マツダの「ものづくり革新」、“生産現場の全社員”がAIを使いこなす未来

マツダが推進する「ものづくり革新2.0」は、開発・生産の柔軟性や効率化、複雑化への対応を目指す大胆な取り組みであり、その実現の鍵を握るのがAIやロボットといった先進技術です。さらに同社は、2025年に400人規模のAI専任組織を立ち上げ、「2030年の生産性倍増」という目標を発表しています。

しかし、どれほど高度なシステムを導入しても、それを現場で活用できなければ意味がありません。これらの技術が真に力を発揮するためには、一部の専門家だけでなく、生産現場で働く全社員が「ロボット」と「AI」を使いこなし、現場の課題解決に結びつけることが不可欠です。

このような背景もあり、「マツダGr全体の一気通貫と全体最適で、モノづくり人材を育成し、永続的に中核人材を輩出し続ける」という理念を掲げるマツダ短大では、2026年度からスタートするロボットアームと画像認識AIを組み合わせた【製造物の工程内判定とロボット制御】の基礎を実践的に学べる講座の設置を決定しました。

[ロボットアーム×画像認識AI]段階を踏んだ学び、中核人材のベーススキルへ

2026年度の講座開設に向けて、まず講座を実施する講師向けの研修が行われました。【ロボットアームの基本的な制御】から【Pythonプログラミングの基礎】、さらに【AIを使った製品仕分け】まで、段階を踏んだ学びを体験しました。

▼講師向け事前研修の流れ

| 1. | ロボットアームの基本的な制御【座学+実践】 |

| 2. | Pythonプログラミングの基礎【座学+実践】 |

| 3. | 単色識別による製品(カラーブロック)仕分け【実践】 |

| 4. | AI導入【座学】 |

| 5. | 画像認識AIを使った製品仕分け[DNN(ディープニューラルネットワーク)]【実践】 |

| 6. | AIを使わない製品仕分け[パターンマッチング]【実践】 |

| 7. | まとめ |

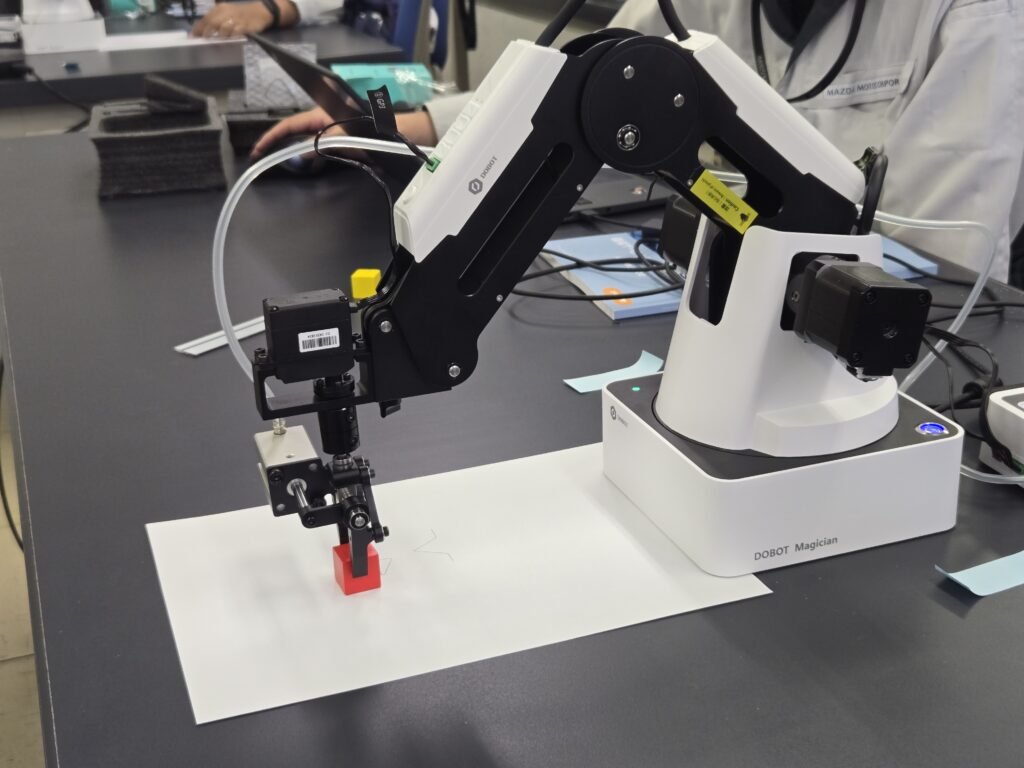

(画像:使用した4軸ロボットアーム「DOBOTMagician」)

(画像:使用した4軸ロボットアーム「DOBOTMagician」)

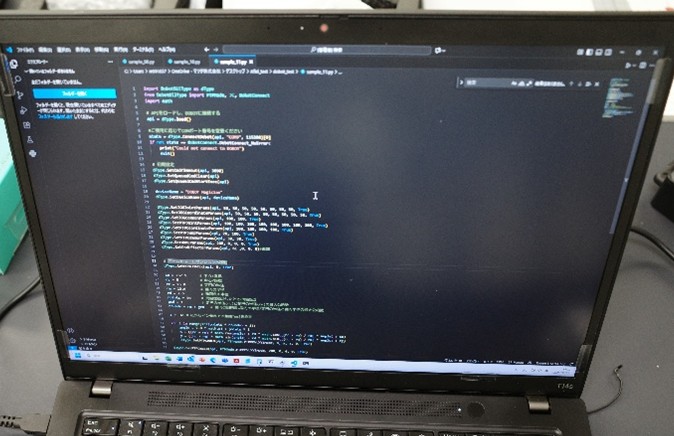

(画像:Pythonのプログラム画面)

(画像:Pythonのプログラム画面)

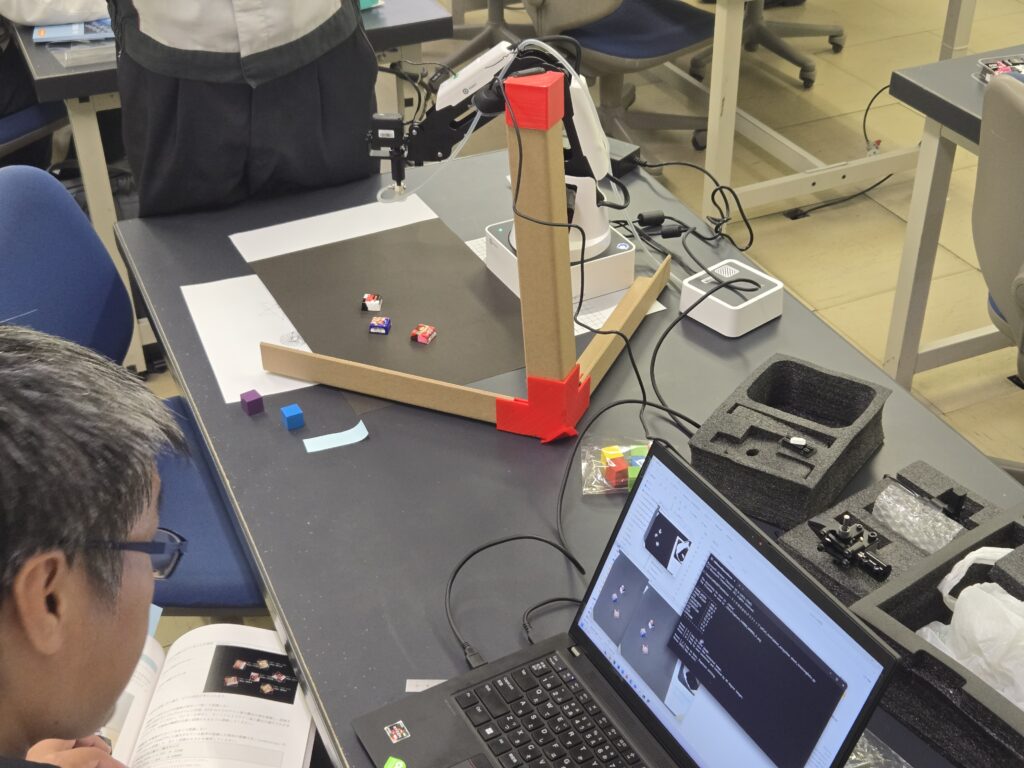

(画像:画像認識AIを用いた製品仕分けの様子)

(画像:画像認識AIを用いた製品仕分けの様子)

マツダ短大で学ぶ領域は大きく三つに分けられます

〇企業人教育:

社会人として必要な知識、基礎を学ぶ。さらに、体験学習を通じてヒューマンリレーションを学びます。

〇基礎学科・基礎技能:

設計製図・力学系・材料系・機械系・電気電子系・制御系・情報処理系の各分野を体系的に学び、統合的なモノづくりの手法を身につけます。

〇生産職場学習:

見学や体験学習を通じて生産職場を知り、職場管理の基本を学ぶ。(安全・品質・生産性・コスト・納期・モラル)

今回のロボットアームと画像認識AIの講座は【基礎学科・基礎技能】の位置づけでスタートし、生産現場の中核人材のベーススキルとして定着させる目的もあるそうです。

2026年春スタート、新講座の狙い「PDCAを回し、現場の“最善”を導き出す」

今回の「ロボットアームと画像認識AIを活用した講座」について、その狙いを伺いました。

重視したのは、プログラミングと実際のアウトプット(ロボットの動き)をすぐに対比させながら学べることです。プログラムは「処理」や「分岐」、「判断」といったアルゴリズム(命令の手順)の組み合わせでできていますが、今回の研修では、プログラム全体だけでなく、その命令のまとまり(ブロック)ごとに実行し、ロボットの動きとして結果をすぐ確認できます。担当者は「『ここをこう変えたら動きがこう変わる』という結果をすぐに対比できるため、PDCAを短く回していくことを重視しています」と語り、この方法ならプログラムの構成と各ブロックの役割が一目瞭然になると言います。

また、単に使い方を教えるだけではありません。「例題や演習を実機で取り組むうちに受講生が不便を感じ、『最善』を求めて自己アレンジを試み、問題解決ができるような授業内容にしていきたい」との意図が述べられました。

今回の講師向け研修には、「プログラミングそのもの」と「AIに仕事させる上での画像の取り扱いや環境作り」という2つの要素があり、これらをどうバランス良く教育に取り入れるかが今後の課題です。特にAIの画像認識では、「綺麗な画像だけを用意して『100%できる』ことだけをやらせても、なぜ成功したか分からないまま終わってしまう事態は避けたいので、不確実性のある実践環境を用意したい」と、あえて“うまくいかない”状況も経験させる重要性が指摘されました。

カリキュラムの構成としては、まず「スクラッチ」のようなビジュアルプログラミングでアルゴリズムを視覚的に学ぶことを入り口とします。アルゴリズムの考え方さえ理解できれば、PLCやNCプログラムなど他への応用が効くようになると言います。AIの概念については、機械学習などから入ると受講生が挫折する可能性があるため、プログラミング基礎を学んだ後に少しずつ折り込みながら進める方針です。

「知識としての座学よりも、手を動かして実際目で見て考えられることが重要」であり、「ちょっと作ってちょっと動かす」を繰り返せる実践的な学びに期待が寄せられました。

新講座での育成目標:挑戦の一歩を踏み出すための「新たなアイテム」

受講生の多くは、プログラミングの専門知識がない状態で入ってきます。そのため、育成目標はプログラミングのプロを育てることよりも、「プログラミングで『こういうことができるんだよ』という基本的なところをしっかり理解させること」だと語られました。

重要なのは、その応用の仕方、特に「生産現場でどのように使えるか」を理解して卒業してもらうことです。現場配属後は、ここで得た知識を現場の改善活動を通してスキルアップさせ、工場の中で改善を実行し、広めていける人材になることが期待されています。

「現場に出た後に、改善の機会にまず『挑戦しよう』という一歩が踏み出せるように手伝いをすることが、我々の第一義的な目標です」と強調されました。

実際、マツダの改善活動はボトムアップで行われることが殆どだといいます。今回の講座で学ぶロボットアーム×画像認識AIは、そうした現場の工夫に新たな「アイテム」を加えるものとなります。

「リスキリング」の先駆者だった、マツダ独自の育成サイクル

マツダの人材育成の強みは、技術教育だけにとどまりません。

「さまざまな企画の中で報告会を実施し、自分たちの思いを伝える方法を学ばせています」。また、チームワーク活動を通じて、意見を集約し、方向性を決定していく訓練を日頃から行っています。こうした取り組みが、「工場に行ってからも自分の意見をしっかり言える人たちの育成」に繋がっています。他者の意見を許容する力も、「『共に学ぶ、共に育つ』という励まし合いや教え合いの文化」の中で育まれていると言います。

また、その特異性は講師陣の人事にも表れています。講師を自社の社員(現場経験者)が務めることで、講師自身が学生に教えながら自己成長するという目的と、現場の体験を講義に落とし込むことで、よりリアルな教育ができるという目的を実現しています。

「講師からの成功談や失敗談といった生の一次情報が得られ、マツダのものづくりの考え方や価値観を含めてキャッチアップできる環境です」。『これをちゃんと勉強しとかないと、こういう失敗に繋がるんだよ』といった、現場で求められる具体的なスキルや人材像を伝えることができるのです。

さらに、学校のクラス担当には現場で経験を積んだ中堅社員(多くは短大OB)があえて充てられています。短大を卒業し、現場で経験を積み、再び短大に戻って指導者を経験し、さらに成長して現場の上層部へ戻っていく——。このような人材育成のサイクルが、自社内で完結しているのです。

<受講生の構成とリスキリング>

2025年度の1学年の在籍者数は53名。内訳は高校新卒34名と、社内外選抜19名です。社内選抜は、生産現場で働く25歳以下(現時点)の社員が、2年以上の現場経験を経て選抜試験を受けて入ってきます。

高校卒業者と社会を経験した社内選抜者が共に学ぶことで、「社内選抜者が会社の仕組みやモノづくりの厳しさを教える役割を果たし、給料をもらいながら勉強しているという意識が強くなる」という相乗効果も生まれています。社内選抜者はグループ企業からも募集しており、元職場に戻る前提のため、「元職場で困り事があるから改善に使いたい」など、学ぶ目的が非常に明確です。

この仕組みは設立当初から約40年間続いており、近年盛り上がりを見せる『リスキリング』をはるか前から行ってきたと言えます。

講師の思いと「挑戦」を許容する文化

新講座を企画・推進し、さらに講師も務めるお二人自身も、マツダ短大の出身。お二人にマツダの人材育成に取り組む上での想いを伺いました。

古賀氏:「私自身もマツダ短大出身です。ここで学んだ技術・技能だけでなく、チームワークなどのマインド面も現場で活きてきました」と振り返ります。「これからは、私の知っていること、経験してきたことを『一滴も残さず』全て伝えるつもりです。現場でちゃんとチャレンジできる人、判断できる人になってもらいたい」と、熱い思いを語りました。

水原氏:「私もマツダ短大を修了しましたが、現場配属後すぐに成果を出すことは難しかった」と実感を込めて語ります。「現場でしか得られない新しい知識・技術が加わり、マツダ短大で学習した知識と混ざり初めて成果が出てきます。自動車の在り方や技術自体が大きく変わる中で、どれだけ強く『挑戦』という形で踏み込んでいけるか期待しています。」

ロボットアーム×画像認識AIについても、「学びの入り口だけでも開けてあげることで、現場で応用するときに『復習しよう・もう一回勉強してみよう』と活用のハードルをさげる事が出来ます。今は不要でも将来必ず役立つという意識を持ってほしいです」と述べました。

マツダには「挑戦」を是とする文化が根付いています。「研修(マツダ短大)だからこそできるチャレンジをし、失敗を恐れずに挑戦するスピリットを養い、現場に行っても怖がらずに挑戦してほしい」とのこと。

これからのマツダは、リーダーがチームのバランスを取り、メンバーそれぞれが自走していく形を目指していると言います。生産現場には短大出身者が上司や同僚として多くいる環境ができており、「短大卒業生」という絆が現場を支える骨格になっています。

「上司はチャレンジしてきた経験があり、困難を乗り越えてきた経験があるため、部下の挑戦を許容できる文化があります。『おかしいと思ったら改善すればいい』と、上司も『やってみろ』というスタンスです」。

今後の展望

今後のカリキュラムについては、「AI関連技術の分野の割合を増やしていかないといけない。世の中の流れに合わせて、内容は大きく変わってくる可能性がある」と見据えています。

「理想としては、現場で既に進んでいる改善活動に近づけるよう、特定の授業だけでなくカリキュラム全体にAI技術を散りばめ、学生が身近に感じられる仕組みにしたい」。

現場では既に、ロボットアームやAIをアイテムの一つとして取り入れ実装まで行っている社員もいます。しかし、「その技術のコアの部分に入れる人が現場では属人化している傾向があるため、裾野を広げ、なるべく生産現場の全社員が触れられるようにしていく必要がある」と、マツダの人材育成が担うマツダ短大の重要性が改めて強調されました。