「今、一番身近なロボット」と言われた時、ファミリーレストランなどで料理を配膳する “ネコ型ロボット”を思い浮かべる方もいると思います。そのロボットが現在、多品種少量生産を行う「工場」で活躍し始めていることをご存じでしょうか。

今回は、自社工場内にネコ型の搬送ロボットシステム「ネコボット-F1」を導入し自動化を進める、国内メガネフレーム製造最大手の株式会社シャルマン(以下、シャルマン社)の事例をご紹介します。

品質保証に欠かせない「検品」のため、一日一万歩以上歩いていた!?

メガネフレームは、20以上の部品の集合体であり、その製造においても多くの工程が部品加工です。さらに、様々な種類のメガネフレームを生産することから多品種少量の生産方式となります。それぞれの部品の仕上がりには高い精度が求められるため、品質を保証するためにも検品作業が欠かせません。加工された部品の検品を行い、次工程の作業場に検品済みの部品を搬送する業務は工場内でも毎日のように発生しています。

これまで各工程間の搬送業務は、検品担当者が歩いてそれぞれの作業場を回り、部品を引き取って検品、さらに検品が完了した部品は次の工程の作業場まで歩いて届けていたそうです。担当者は1日で平均すると10,000歩以上歩いていたということも。

当初、搬送業務の自動化に向けて、大型のAMR(自律移動型ロボット)の導入も検討していたとのことですが、まずは簡単に導入できる「ネコボット-F1(以下、ネコボット)」から導入してみようと言う事で搬送の自動化を進められました。

職員の方のロボット操作はボタン一つだけ、簡単に安全に稼働するネコボット

ネコボット導入時に必要な準備は、工場内のマッピングとロボットの行き先設定のみ。工場内の大きなレイアウト変更なしに導入ができます。

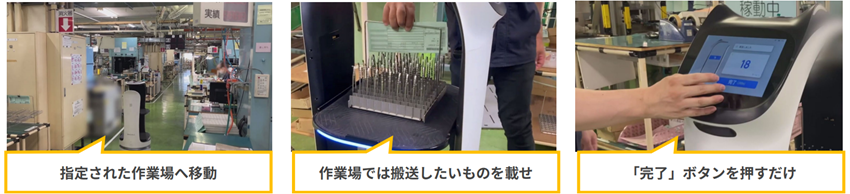

具体的なネコボットの運用は、「検品」のアンドンが押されたら、ネコボットのタッチパネル上で作業場(行き先)を選択し「出発」ボタンを押して検品場からネコボットを送ります。作業場にネコボットが到着したら、搬送したいものを台に載せ「完了」ボタンを押すだけで検品場まで戻ってきます。

(図:ネコボットが作業場から検品場までモノを運ぶときの手順)

ロボットは移動中もセンサーによる周囲の検知を行い、人の動きに反応して一時停止するようなプログラムがされているので、限られた広さの工場内でも人に接触することなく安全に稼働していました。

生産性向上はもちろん、ロボットが職場になじむことの重要性

導入前は、歩いて部品を搬送する時間は検品業務が止まっていたのに対し、導入後は歩いていた移動時間分を検品や他の業務に充てることで、17%もの生産性向上を達成したそうです。今回、様々な効果を体験し実感したことで、ネコボットのようなロボットを工場内で今後どのように導入していくことができるか具体的に検討できるようになったといいます。

また、ネコボットで使用されている“BellaBot”は、飲食店でよく導入されキャラクターとしての人気も高まっている、人とのコミュニケーションが得意なロボットです。職員の方からはネコボットに対して身体的負担を軽くしてくれたという利便性を評価する声だけでなく、ネコ型で人の動作に反応する動きに愛着がわき、業務中のリフレッシュになるといった意見もあり導入当初から抵抗なく受け入れる事が出来たといいます。

ロボットと共に働く職員の方の「もっとこのロボットを活用したい」という気持ちが活用を促進し、導入効果が高まっていくと感じます。まずは自動化に一歩踏み出し、よりよい生産環境を実現する製造業が増えていく事を期待しています。

導入事例に関するお役立ち資料

工場内での自動搬送ロボットの活用にご興味がある方、運ぶ工程の自動化を検討されている方に向けた事例紹介資料です。